1. மின்சாரம் செயலிழந்தால் அனுப்பப்பட்டதை அறிவிக்கவும், மின்சாரம் செயலிழக்கும் நடைமுறைகளை எலக்ட்ரீஷியன் கையாள வேண்டும்;

2. கிரஷரின் மின்சாரம் துண்டிக்கப்பட்டுள்ளதை உறுதிசெய்து, செயல்பாட்டு பெட்டியின் பராமரிப்பு நிலையைக் குறிக்கவும் மற்றும் பராமரிப்பு அட்டையை சரியாக தொங்கவிடவும்;

3, லூப்ரிகேஷன் பம்ப் அழுத்தம் நிவாரண சிகிச்சை;

4. மைன் பெல்ட்டிற்கான இழுக்கும் கயிறு சுவிட்சை இழுக்கவும் மற்றும் பெல்ட்டின் தலையில் உள்ள பியூமிஸை சுத்தம் செய்யவும்;

5. லிஃப்டிங் அவுட்லெட் கவர், கேல்ட்ரான், கவர் பிளேட் மற்றும் நிலையான கூம்பு தூசி கவர் போன்ற நான்கு பெரிய துண்டுகளை அகற்றவும். ஏற்றுதல் செயல்பாட்டின் போது, கிரேன் சிறப்பு பணியாளர்களால் கட்டளையிடப்பட்டு, ஏற்றுதல் செயல்பாட்டு விதிகளை கண்டிப்பாக கடைபிடிக்க வேண்டும்;

6, ஸ்பிலிட் பிளேட்: தட்டின் போல்ட்களில் உள்ள கசடுகளை சுத்தம் செய்து, லாக்கிங் போல்ட்டை அகற்றி, பிளேட்டை அகற்றி, அதை தொடர்ந்து பயன்படுத்த முடியுமா என்பதை சரிபார்க்கவும், அதை மாற்ற வேண்டும் என்றால், உடனடியாக ஒரு புதிய தட்டைப் பெறவும். சுத்தியலைப் பயன்படுத்தும் போது மற்றும் ஸ்லெட்ஜ் சுத்தி, சுத்தியலை வைத்திருக்கும் கை கையுறைகள் மற்றும் கண்ணாடிகளை அணியக்கூடாது, கண்காணிப்பு பணியாளர்கள் உள்ளனர்;

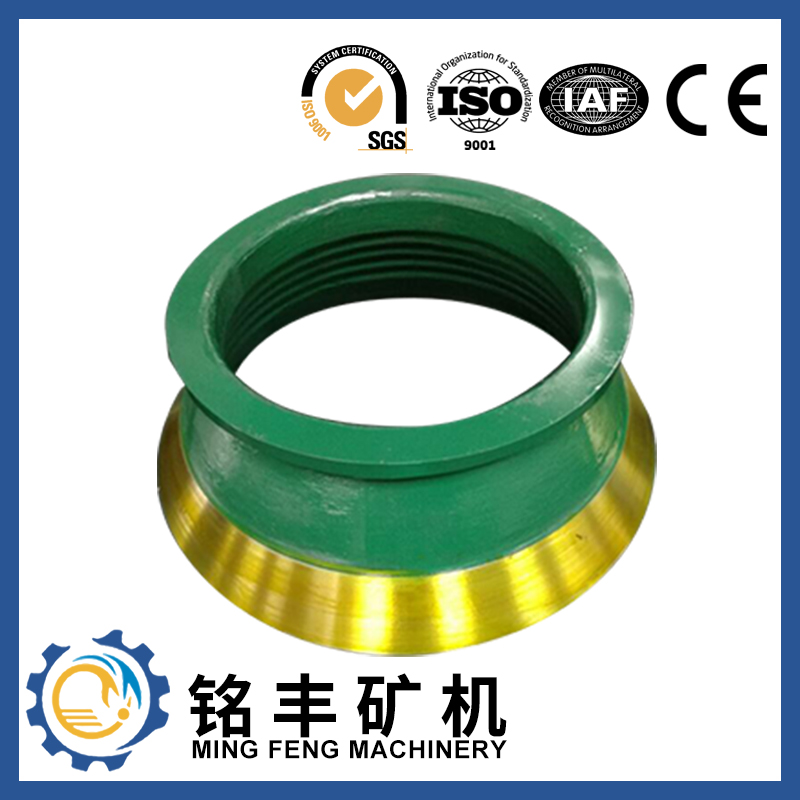

7, நிலையான கூம்பை அகற்றவும்: ரிங் கியர் (சக்கரம்) அடைப்பின் அளவைச் சரிபார்க்கவும், ரிங் கியரைச் சுழற்ற ஹைட்ராலிக் மோட்டாரைத் தொடங்கவும். இந்த செயல்முறை ஒரு சிறப்பு நபரால் கண்காணிக்கப்பட வேண்டும். தீர்மானிக்கப்பட வேண்டிய கூம்பு முழுவதுமாக மாறியதும், அது நியமிக்கப்பட்ட நிலைக்கு உயர்த்தப்பட வேண்டும்;

8, தூக்கும் கூம்பை அகற்றுதல்: செயல்முறை ஒரு சிறப்பு நபரால் இயக்கப்பட வேண்டும், தூக்கும் செயல்முறை மெதுவாகவும் நிலையானதாகவும் இருக்க வேண்டும், நகரும் கூம்பு தாமிர தாங்கிக்கு சேதம் ஏற்படுவதைத் தடுக்கும்;

9, எதிர் எடை, பேஸ் பிளேட், தாங்கும் புஷ், கிடைமட்ட தண்டு (தட்டு) மற்றும் தொடர்புடைய பாகங்களை சரிபார்க்கவும்;மேலே உள்ள பாகங்கள் மாற்றப்பட்டு பராமரிக்கப்பட வேண்டும் என்றால், அவை சம்பந்தப்பட்ட செயலாக்கத்திற்காக உடனடியாக தலைவரிடம் தெரிவிக்கப்பட வேண்டும்;

10, புதிய கூம்பை தூக்குதல்: தாங்கி வளையங்கள் மற்றும் கம்பி கயிற்றின் தேவைகளுக்கு இணங்க வேண்டும், நகரும் கூம்பு அச்சின் வேரின் கறைகளை கவனமாக துடைக்க வேண்டும், விசித்திரமான தண்டு மீது தூக்கும் போது தூக்கும் வேகத்தை குறைக்க வேண்டும், மற்றும் ஒரு சிறப்பு செவிலியர் கட்டளை, நகரும் கூம்பு மற்றும் விசித்திரமான தண்டு இணைக்கப்பட்டுள்ளது மற்றும் முழுமையாக இடத்தில் இல்லை போது வீழ்ச்சி நிறுத்த வேண்டும், இந்த நேரத்தில் இணைப்பு திட்டமிடல் திறந்த உயவு பம்ப் 1 ~ 2 நிமிடங்கள் இருக்க வேண்டும், பின்னர் இடத்தில் நகரும் கூம்பு விழும்;

11. புதிய நிலையான கூம்பை தூக்குதல்: வைக்கும் செயல்முறை மெதுவாக குறைக்கப்பட வேண்டும், நிலையான கூம்பு மற்றும் கியர் ஸ்லாட் சரியாக பொருந்துமா என்பதை கவனமாக சரிபார்க்கவும், மேலும் நிலையான கூம்பு நூலின் தொடக்க புள்ளி மேட்ரிக்ஸின் தொடக்க புள்ளியுடன் ஒத்துப்போகிறதா நூல்.மேலே உள்ள புள்ளிகள் சீரானதாக இருந்தால், ஹைட்ராலிக் மோட்டாரைத் தொடங்கி, உற்பத்தித் தேவையைப் பூர்த்தி செய்ய டிஸ்சார்ஜ் போர்ட்டில் நிலையான கோனைச் சுழற்றவும். இந்த செயல்முறைக்கு சிறப்பு கவனம் தேவை, கியர் மேட்சிங் டிகிரி அளவை சரிபார்க்கவும்;

12, ஃபீடிங் பிளேட்டை நிறுவுதல்: ஃபீடிங் பிளேட் பொசிஷனிங் முள் சீரமைப்பு உள்ளே நகரும் கூம்பு பூட்டு பெண் துளைக்குள், பூட்டுதல் போல்ட், கட்டுரை 6 உடன் ஸ்லெட்ஜ்ஹாம்மர் குறிப்புகளைப் பயன்படுத்துதல்;

13. மெட்டீரியல் ட்ரேயின் லாக்கிங் போல்ட்டை துணியால் மூடி, அடுத்த பிரித்தெடுப்பதற்கு நொறுக்கப்பட்ட தாதுவை நிரப்பவும்;

14. நிலையான கூம்பு தூசி கவர், கவர் தட்டு, பெரிய பானை, உணவு வாய் பாதுகாப்பு கவர் மற்றும் மற்ற நான்கு பெரிய துண்டுகள் ஏற்றி. theProcess குறிப்புகள் கட்டுரை 5 போலவே இருக்கும்;

15. உயவு விசையியக்கக் குழாயின் அழுத்தம் வால்வை மீட்டமைக்கவும், அழுத்தம் உற்பத்தித் தேவைகளைப் பூர்த்திசெய்கிறதா என்பதைச் சரிபார்க்கவும்;

16. பெல்ட் இழுக்கும் கயிற்றை மீட்டமைக்கவும், மாற்றியமைத்தல் அட்டையை அகற்றவும், செயல்பாட்டு பெட்டியை தானியங்கி நிலைக்கு மாற்றவும் மற்றும் தளத்தை கருவிகள் மூலம் சுத்தம் செய்யவும்;

17. மேற்கூறிய விஷயங்கள் கையாளப்பட்ட பிறகு, க்ரஷரை இயக்குவதற்கு அனுப்புவதைத் தெரிவிக்கவும்.

இடுகை நேரம்: ஜன-11-2022